eFatigue gives you everything you need to perform state-of-the-art fatigue analysis over the web. Click here to learn more about eFatigue.

ひずみによる疲労寿命解析(ひずみ-寿命手法)の技術背景

ひずみによる疲労寿命解析(ひずみ-寿命手法)は,1960年代にその主な研究が行われました.この方法は,応力集中部周囲の局所的な応力およびひずみが,疲労寿命をコントロールするという前提に基づいています.ほとんどの機械構造物および機械部品は弾性変形範囲内での応力を持つように設計されますが,稀に生じる過大荷重や切欠き周囲の応力集中で塑性変形を生じます.その応力集中部周囲の局所的な塑性ひずみが疲労損傷に大きな影響を及ぼします.

局所的な塑性ひずみは,その周囲の弾性変形によって左右されます.たとえ外力が負荷されても,その局所的な領域はコントロールされたひずみもしくは変形で表されます.材料のひずみ抵抗は,応力抵抗よりも疲労特性をより良く表します.

材料特性

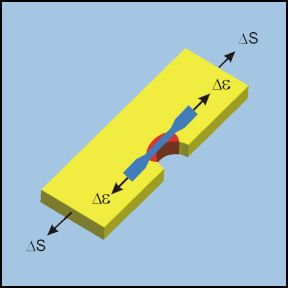

ひずみ制御試験は,常に軸方向負荷で行なわれます.変位は制御されてひずみに変換されます.ひずみ制御試験で生じる力は,負荷応力を計算するために測定されます.最初の繰返し負荷の時に,金属は一時的な変形挙動を示します.

この例における材料は,塑性変形まで繰返し負荷されることで強度が向上します.一部の材料は繰返し塑性変形によって強度は低下します.初期の一時的な挙動後,ほとんどの材料は安定したヒステリシスループを描く状態になります.疲労試験中,ひずみ範囲 Δε は制御され,それに伴って生じる応力範囲 Δσ も安定します.ひずみ制御試験における疲労破壊に至るまでの寿命は,破壊に至るまでの反転数に変換されます.1回の繰返しで2回の反転があり,記号は 2Nf が使用されます.

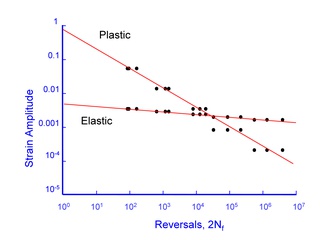

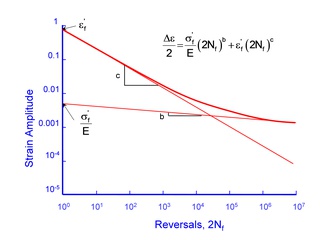

ひずみと寿命の関係をプロットする前に,ひずみ制御試験における全ひずみは弾性ひずみと塑性ひずみに分けられます.弾性ひずみは応力幅を弾性係数で除すことで導かれ,塑性ひずみは全ひずみから弾性ひずみを引くことで求められます.

試験データは,疲労延性係数 ε'f,疲労延性べき数 c,疲労強度係数 σ'f,疲労強度べき数 b の材料定数を得るためにべき乗関数で表されます.

全ひずみは,負荷ひずみと疲労寿命の間の関係を得るために,弾性ひずみと塑性ひずみを足すことによって得られます.

疲労試験中の材料の変形はヒステリシスループ形状で測定されます.初期の一時的な挙動後,材料は各繰返し負荷過程において,安定して同じヒステリシスループを描きます.ひずみ幅を横軸に,それに相当する応力幅を縦軸にとります.

繰返しの応力‐ひずみ線図は,運転中の数回塑性変形した後の材料の挙動を示します.応力‐ひずみ線図と言えば,従来の応力‐ひずみ線図を想像すると思いますが,この応力-ひずみ線図は簡単なべき乗関数で表され,繰返し強度係数 K',繰返しひずみ効果べき数 n',弾性係数 E の3つの材料特性を得るために用いられます.

表面粗さ

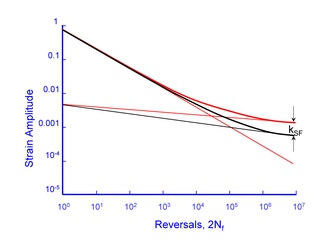

実験室レベルの材料試験で使用される材料は,実際に使用される材料の条件(表面粗さ、残留応力など)とはほとんどの場合で異なっています. 材料試験で使用される材料はいつも,表面粗さの影響を除くために磨かれています. 高サイクル疲労では,表面状態が機械部品の疲労強度に大きな役割を果たすように,疲労き裂はたいてい表面から発生します. 低サイクル疲労では,塑性の影響が著しく材料の反応や表面粗さの重要性は低くなっています. 表面損傷の度合いは,加工ばかりでなく材料強度にも依存します. 高強度材料の場合には,特に表面損傷に敏感です. 解析において重要な事項は,対象とする機械部品や機械構造物の材料の疲労強度を評価するために,それに応じて基本的な材料特性データを修正することです. 解析において表面状態を考慮すると,材料の疲労強度は基礎データの疲労強度から表面仕上係数KSFだけ減少することになります.

このグラフを作成するためのオリジナルのデータを下図に示しています.表面仕上係数は,疲労寿命に低下させる傾向があります.

(From Noll and Lipson, "Allowable Working Stresses", Society for Experimental Stress Analysis, Vol. III, no. 2, 1949)

これらのデータは,様々な硬さの鋼の表面係数の評価を得るために,べき乗関数として表されます.

| α | β | |

| 研削 | 1.58 | -0.085 |

| 切削 | 4.51 | -0.265 |

| 熱間圧延 | 57.7 | -0.718 |

| 鍛造 | 272 | -0.995 |

塑性変形を制御する場合,高ひずみ範囲のため表面粗さの影響は減少されます. そのため静的強度材料は 表面粗さの影響を受けないでしょう.

表面粗さの影響はひずみ-寿命曲線の弾性部分の傾きによって求まる解析も含まれています. 表面粗さの傾きは次式で表されます.

繰り返しの強度特性が決定された後で,この式を利用すべきことも重要です.

応力集中

応力集中は、さまざまな機械構造物や機械部品の疲労寿命に影響を及ぼす最も重要因子の1つです.このような応力集中の発生は,あるとき設計段階で故意に与えているものかもしれませんし,あるいは深い切欠きやの加工欠陥のように,偶発的なものかもしれません.このような機械部品において,評価された疲労強度と応力集中による最大応力を直接比較することは,ある意味合理的に見えます.

(From MacGregor and Grossman, "Effects of Cyclic Loading on Mechanical Behavior of 24S-T4 and 75S-T6 Aluminum Alloys and SAE 4130 Steel", NACA TN 2812, 1952)

上図において,青丸でプロットされた結果は,グラフの右上に青色で描いた平滑試験片の試験結果です.この幾何学形状は応力集中係数Kt=1です.赤色の破線は,図中の赤線で描かれた切欠きを持つ試験片の応力集中係数Kt=3.1で見積もられたデータを示します.赤い三角で示された実際の疲労試験データ,赤線で示した見積もったグラフよりも高くなっていることがわかります.また,この実際の疲労試験データの応力集中係数を求めてみると,Kt=2.2となり,実際の応力集中係数Kt=3.1よりも小さくなっています.この実際に有効な応力集中係数は,金属疲労の分野では「切欠き係数Kf」と呼ばれます.Kf と Kt の違いは,材料自体の強度と切欠きの大きさに依存します.切欠きに対して敏感な材料は,Kf = Ktとなりますが,切欠きに鈍感な材料の場合には,Kfは1に近づいていきます.材料の切欠き敏感性 q は,この敏感性を定量化するために用います.

(From Peterson "Notch Sensitivity", Metal Fatigue, Sines and Waisman, McGraw Hill, 1959)

切欠き底半径が小さい場合,切欠き半径が大きい場合に比べて,疲労特性に対してあまり影響を及ぼしません.切欠き係数Kfは,Kt と q から次式で計算することができます.

ピーターソンは,引張強さSuおよび切欠き半径 ρ in mm を用いてKfを求めるために,鋼とアルミニウムの試験結果と比較しています.

応力集中係数 Kt もしくは Kf は,切欠き部周辺の弾性変形を表します.しかし,ひずみによるアプローチでは,塑性ひずみを決定しなければなりません.ノイバー則は,弾性的に計算される応力やひずみを,塑性変形を生じた際の実際の応力やひずみに変換する際に用いられます.たとえば, KtS となる切欠きにおいて弾性変形すると仮定して応力を計算して,この応力が材料の降伏応力を超えたとします.そのとき実際の応力は,下図に示すように応力‐ひずみ線図のどこかの点の σ になっているはずです.

ノイバー則は,弾性解が実際の弾性解と等しくなるというある数学的な証明であり,数学的に次式で表されます.

特定の応力とひずみを計算する前に,公称ひずみは繰り返し応力ーひずみ曲線の公称応力から計算されます. 公称応力とひずみはこの式で弾性もしくは弾塑性にすることができます.

たとえ真応力が降伏強度を上回るかもしれない場合でも,公称応力とひずみが弾性計算から算出される時,特別な公式が使われています. 例は弾性有限要素モデルと梁の曲げのような材料強度計算からの入力も含まれています. この場合,ノイバー則は公称応力のみが適応されて書かれています.

繰返し負荷における応力は,ノイバー則をより一般的な形とした下式で求められる応力振幅によって置き換えられます.

次にこの式は,切欠き底での応力 Δσ を計算するために,材料の繰返し応力‐ひずみ線図に一致させます.すでに Δσ は既知であり, Δε は繰返し応力‐ひずみ線図から直接計算することができます.

平均応力

引張の平均応力は,機械部品の疲労強度を低下させることはすでに知られています.逆に,圧縮の平均応力は,疲労強度を向上させ,加工部分の疲労強度を増加するためにしばしば用いられます.Smith-Watson-Topper (SWT) パラメータは,ひずみによるアプローチにおいて平均応力の効果を考慮するために用いられます.主な変数は,最大応力 σmax,安定したヒステリシスループのひずみ幅 Δε です.

ひずみ幅は,小さな微小き裂成長において駆動力を与え,高い最大応力は,より容易に微小き裂を成長させます.それらは,次式で示される単純な損傷パラメータ PSWT で提案されています.

同じ PSWT を持つひずみ幅と最大応力の組合せは,同じ疲労損傷を持ちます.小さな繰返しひずみ幅と高い最大応力の繰返し負荷は,低い最大応力と大きな繰返しひずみを持つ場合と同じ損傷を与えます.SWT損傷パラメータは,平均応力がない場合の一定振幅を受ける材料特性に関連します.材料試験における最大応力は,平均の応力・ひずみ幅がない場合の応力幅に等しくなります.

上式は,応力幅 Δσ が 2Nf の複雑な関数なので,反復解が必要です.

疲労損傷は,応力集中部周囲の局所的な応力と塑性ひずみに依存します.局所的な平均応力は,応力集中部周囲にどの程度の塑性ひずみを生じたかに応じて,平均公称応力よりも大きくもなり小さくもなります.ゼロからの引張負荷の場合の局所的な応力・ひずみ応答は,下図のように表されます.ヒステリシスループにおける最大応力は,常に疲労において青い線で示される材料の繰返し応力‐ひずみ線図上になります.

局所的なひずみ幅は,2つのヒステリシスループによって示される公称応力幅に応じて増加します.たとえ,外力による公称応力がすべて引張であったとしても,除荷時に圧縮応力が応力集中部周囲に形成されます.局所的な平均応力は,最大応力が繰返し応力‐ひずみ線図の平坦部上であれば増加しません.

English

English